焊接与粘合剂和铆接等其他连接机制之间的显著区别在于使用热量。然而,有两种加热机制, 因此焊接工艺分为两类。常见的一类包括使用直接加热的工艺,例如 TIG 和 MIG 焊接。超声波焊接属于第二类,不太常见,但涉及使用间接加热。

超声波焊接利用超声波产生焊接两个部件所需的热量。本文广泛讨论了焊接工艺及其在零件制造中的应用。

这是一种间接热焊接工艺,利用超声波将热塑性塑料和薄金属部件焊接在一起。

图片来自于网络

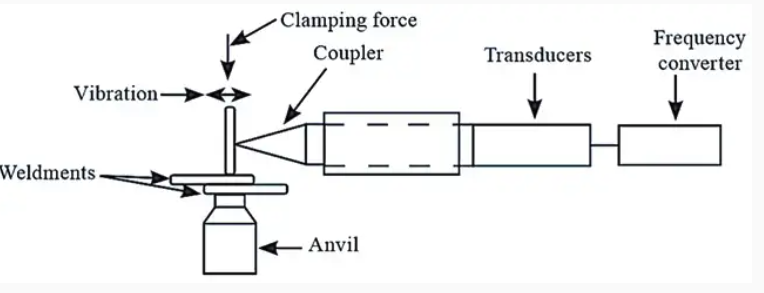

该机器的工作原理是将高频电信号(20-40 Hz)转换为超声波。然后,产生的机械振动被放大并传递到加热和焊接两个部件。

该焊接工艺非常独特,不同于MIG 和 TIG 焊接等需要填充材料的工艺。此外,与其他直接钣金焊接工艺相比,该工艺的精度和准确度更高,因此非常适合焊接小而薄的部件。

其优点包括固化时间快、焊接接头干净。因此,它是医疗、电子和汽车行业的一种连接机制。

发现超声波焊接之前 ,塑料焊接工艺主要采用电弧焊接技术。然而,这些焊接技术生产的部件笨重且难以操作。因此,引入超声波振动来焊接塑料对许多行业来说是一种可喜的缓解。

超声波振动最初应用于焊接坚硬且兼容的塑料。在这里,它涉及使用接触两个部件的探针将它们焊接在一起。因此,在那时,它成为点焊之前飞机制造行业的重要组成部分。

焊接技术的现代发展和使用归功于布兰森仪器公司的实验室经理罗伯特·索洛夫 (Robert Soloff),他错误地发现超声波探头不需要接触热塑性部件就可以进行焊接。

Soloff 开发了 Sonics & Materials,并于 1965 年与 Seymour Linsley 共同获得了焊接工艺的专利。他后来将这个想法提交给了 Ideal Toy Co.,该公司接受了这个想法,因为焊接接头美观且坚固。因此,这导致了塑料玩具生产的繁荣,并被接受为多种商业产品的重要部件。

超声波振动在焊接工艺中的应用经历了多次改进。目前,它已成为消费和工业应用的常用技术。

该机器由几个具有特定功能的部件组成。以下是在各种类型的超声波焊接机中都会发现的一些重要部件:

图片来自于网络

发电机

发电机将具有共振频率的电能转换为所需的电压和高频。此外,它还配有一个微处理器,负责驱动焊接循环并通过用户界面提供重要的焊接通信。

图片来自于网络

机压机

机器压机固定焊接系统并施加力以将焊接接头固定在一起。它配有压力表和调节器,使操作员能够调整施加在系统上的力。

图片来自于网络

焊接叠片

焊接组件由换能器、增压器和焊接喇叭组成,焊接喇叭安装在焊机压机的增压器中心点。它负责提供超声波机器振动,其频率必须接近发生器的频率,以获得优质的焊接接头。

图片来自于网络

传感器

换能器或转换器将高频电能转换为机械振动。它由放置在两个钛块之间的几个压电陶瓷圆盘组成。此外,电极由压电圆盘之间的薄金属板制成。

图片来自于网络

增压器

增压器有两个功能。首先,它通过收缩和膨胀放大产生的振动并将其传递到焊接喇叭。其次,它作为焊接机上焊接组件的底座。

焊头

焊头负责将振动传递到焊接部件。它由铝或钛制成。但是,铝只适用于小批量应用,因为它会磨损。为了减少磨损,大多数焊头都有硬化尖端。

图片来自于网络

支撑工具

支撑工具的作用是在焊接过程中固定机器的下部组件。它是机器的底座,设计用于匹配工件的轮廓。

超声波焊接的工作原理是利用振动声波加热和熔化材料。以下是该过程工作原理的摘要:

图片来自于网络

-

材料准备:将塑料部件排列成搭接接头,然后将其放置在机器的焊接堆栈上。

-

高频电的产生: 机器的发电机将电能(50-60 Hz)转换为高频(20 - 40 kHz)。

-

转换为超声波: 换能器将高频电转换为超声波。然后,增强器将振动放大。

-

焊接: 焊接喇叭或超声波发生器将超声波振动聚焦在排列好的塑料或金属部件上。然后操作员使用压力机施加压力。完成后,操作员缩回焊接喇叭并移除焊接材料。

该焊接工艺对于兼容材料的类型和尺寸有限制。以下是该技术常用的材料。

· 超声波塑料焊接

超声波焊接工艺是最常见的塑料焊接技术之一。它适用于焊接热塑性塑料,如聚碳酸酯、ABS、聚酯等。但是,最好注意水分和硬度等特性。此外,该工艺不适用于 PVC 和聚酰胺等塑料聚合物。

· 超声波金属焊接

超声波金属焊接技术可与多种金属兼容,例如铝、铜、银、黄铜、镍、金及其合金。然而,该技术仅适用于薄且小尺寸的金属。

· 材料选择注意事项

选择正确的材料是超声波焊接的一个重要部分。然而,在为最终产品选择合适的材料时,还是有一些需要注意的。

-

形状: 部件应具有允许搭接接头的形状,因为该技术仅与搭接接头兼容。

-

含水分: 材料中不应含有水分,因为水分会影响焊接部件的质量。因此,应注意吸湿材料,例如丙烯酸树脂。

-

硬度: 合适的材料必须柔软,例如 ABS。由于聚丙烯和聚碳酸酯等材料硬度较高,因此焊接技术可能不适用于它们。

-

厚度: 厚材料需要更多能量来振动和破坏分子键,而机器可能无法产生这种能量。因此,该工艺仅适用于薄部件(0.38 毫米 - 3 毫米)。

-

相似材料: 超声波焊接工艺适合焊接两种相似的热塑性塑料部件,因为它们具有化学兼容性。在熔化过程中,它们可以形成分子键。

-

不同材料: 焊接工艺也适用于焊接不同材料。但是,它们必须在 40 0 F 内熔化,并且具有相似的分子结构。例如,ABS 和丙烯酸是很好的组合,而聚乙烯和聚丙烯在化学上不相容。

除了材料的相似性之外,选择合适的材料还取决于润滑剂、填料、颜料等的存在。因此,从我们这样的焊接专家那里获得建议可能会改变游戏规则。

超声波焊接工艺由于采用间接加热技术,比其他金属板焊接和非焊接工艺更具优势,既美观又不影响功能。除此之外,该工艺的其他优点包括:

· 速度

配合相应的零件,高频超声波振动可以快速焊接零件。因此,超声波焊接技术可确保快速的生产过程、高产量和短的周转时间。

· 安全性高

由于间接施加热量,操作危险性降低。除此之外,该过程产生的热量是局部的,并很快消散。因此,不会损坏焊接接头和要焊接的材料周围环境。

· 可靠性

用于焊接工艺的机器非常可靠,因为它们的故障和错误很少。此外,自动化可以减少操作和人为错误、降低运营成本,并提高焊接接头的质量。

· 适用于异种材料

这是一种适合焊接不同材料的工艺——这是塑料焊接所需的重要属性。相比之下,其他塑料焊接工艺不适合异种塑料材料,因为没有分子键形成。

· 最低材料成本

该工艺不需要消耗品,不像其他连接工艺(参见焊接和铆接的区别),它们使用连接螺栓、焊料和其他粘合材料。因此,它更具成本效益。

· 联合质量

焊接接头无塑性飞边、变形、断层等缺陷,焊接接头质量高、焊缝干净、无破损。

该过程也有其缺点,您需要考虑。以下是一些缺点:

· 不适用于硬质和含水分的塑料

焊接技术在材料兼容性方面存在局限性。例如,它不适用于高水分含量的热塑性塑料和坚硬而坚固的塑料聚合物,例如聚丙烯。

· 零件尺寸

该技术不适用于焊接预期接头大于 150 毫米的部件。这是因为换能器的范围为 100-150 毫米。此外,由于熔化此类材料需要能量,因此该技术不适用于厚材料。

· 初期投资较高

超声波焊接机成本较高。因此,想要使用该技术的企业必须做好高额初始投资的准备。此外,随着自动化的推进,成本也会增加。

· 限制关节类型

该工艺仅适用于搭接接头的焊接部件,即在平面上重叠部件形成的接头。因此,它不适用于角接、对接、T 形和边缘等接头的焊接。

超声波焊接适用于多种行业,用于制造消费品和工业产品。以下是焊接部件的一些应用。

· 医疗行业

医疗行业使用多种超声波焊接部件,例如面罩、血液和气体过滤器以及动脉和麻醉过滤器。由于焊接接头,焊接技术非常适合此类产品。此外,这些产品中的大多数都来自使用医用塑料(例如 ABS 和聚乙烯)制成的不同材料,焊接技术与这些材料兼容。因此,超声波焊接接头成本低但质量好,使其成为医疗产品的理想选择。

· 汽车行业

汽车行业使用焊接工艺连接塑料并制造门板、仪表板和方向盘等部件。该工艺非常适用,因为间接加热不会影响工件。此外,它具有低资本成本、自动化、短周期和灵活性。

· 航空航天工业

超声波焊接技术适用于制造航空航天工业的零部件。该技术因其准确性、速度、焊接接头质量和间接加热的使用而广受欢迎。

· 电子行业

超声波焊接工艺适用于电子工业中的有线连接。因此,创建小型精密电路更加容易、更准确、更高效。除此之外,由于其可靠性和焊接接头质量,它还适用于组装电动机、电容器和存储介质。

文章转载自微信公众号:汽车研究院Auto