电动汽车 (EV) 电机需要新的测试技术,因为它们的使用方式与工业或消费系统中的电机不同。电动汽车电机效率是确保最大行驶里程的关键参数,而且量化起来很复杂。

已开发出新的测试技术来测量:

-

高功率密度电机的热效率

-

这些电机的再生制动效率

-

它们对噪声、振动和声振粗糙度 (NVH) 以及乘坐舒适度的贡献

-

其电磁兼容性(EMC)确保安全

-

可靠性可支持较长的使用寿命

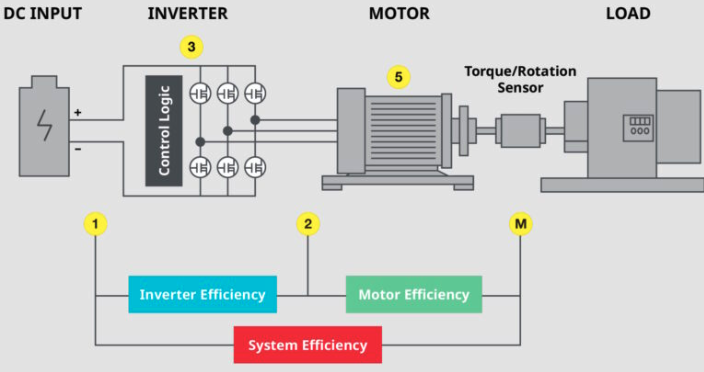

此外,电动汽车电机无法单独测试。它们是整个电动汽车传动系统不可或缺的一部分,其性能必须通过电池、牵引驱动逆变器和负载的直流输入功率来测量(图 1)。

例如,随着电池组放电和老化,电池性能的变化可能会影响电机效率。

图 1.测量电动汽车电机效率时,必须测试直流输入(电池)、逆变器、电机和负载。(图片:横河电机)

电动汽车电机测试需要能够处理 900 Vdc 及以上高压的数据采集 (DAQ) 系统,这对测试系统提出了新的要求。例如,嵌入式传感器比传统的电压探头更适合测试电动汽车电机和传动系统。

用于电动汽车电机测试的 DAQ 系统需要高带宽。传统 DAQ 系统的最大采样率约为 100 kS/s。虽然 100 kS/s 非常适合 60 Hz 交流电等低频功率测量,但测试可在 20 kHz 及更高频率下运行的电动汽车电机和牵引逆变器则需要更高的采样率。

除了在较高频率下运行外,频率还不是固定的,并且在运行过程中变化很大。这使得使用传统的基于锁相环 (PLL) 的测量系统测量功率值具有挑战性。PLL 的稳定时间可能长达数秒。这不适合测量频率不断变化的功率值,例如动态负载条件下的 EV 牵引驱动逆变器的输出。

在测量电动汽车电机效率时,不同系统测量结果的相关性也是一个重要因素。例如,必须在不断变化的环境或运行条件下测量电动汽车电机效率,并且必须将这些条件与相应的性能数据相关联,才能获得完整而准确的图像。

必须测试的电动汽车电机运行条件示例包括:

-

巡航时进行恒定负载性能测试

-

阶跃负载测试以确定电机在不同条件下的负载能力

-

动态负载测试,其中负载不断变化以模拟加速和减速

-

峰值负载测试用于确定电机处理短暂功率爆发的能力,有时功率会略高于其额定容量

-

耐力测试模拟长距离巡航所需的持续高功率输送。

-

再生负载测试用于评估再生制动模式的性能

-

热负荷测试强调电机的热管理系统,以确保长期可靠性

HIL 和 EV 动力传动系统测试

全尺寸电动汽车传动系统测试平台必须更适合在设计阶段使用。它们体积庞大,重新配置起来很困难。小型模块化硬件在环 (HIL) 平台可以满足电动汽车传动系统开发人员的需求。

HIL 可用于满足多种测试需求,例如实施城市测功机驾驶时间表 UDDS 驾驶循环和美国环境保护署的高速公路燃油经济性测试 (HWFET)。

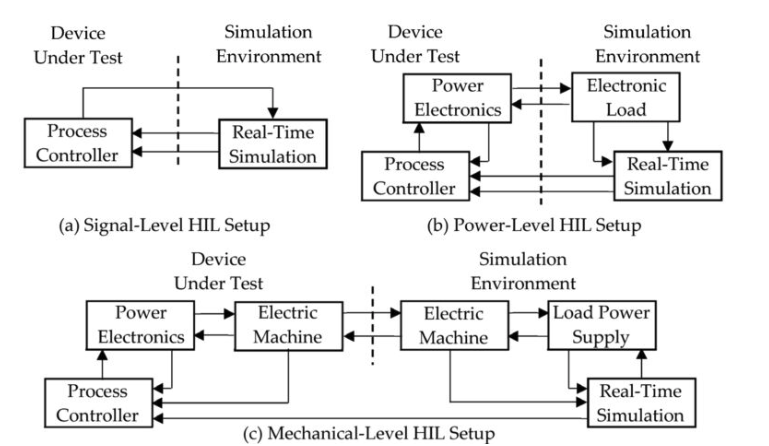

信号级、功率级和机械测试均可使用 HIL 实现(图 2):

-

被测设备 (DUT) 的信号级测试 (a)需要将来自模拟环境的传感器信号注入 DUT,并让 HIL 平台读取从 DUT 返回的数据。

-

功率级测试 (b) 在信号级环境之上添加了一层电力电子和电子负载。DUT 过程控制器从模拟环境接收相同的传感器信号。不过,在这种情况下,它控制一个电力电子模块(牵引逆变器),该模块配有一个反馈回路和一个电子负载,可以根据各种测试要求改变负载条件。

-

机械级测试 (c) 以功率级 HIL 测试为基础,用电机代替电子负载来模拟牵引电机。必须对电机进行缩放,以支持最终全尺寸系统的有意义的模拟。

图 2. HIL 可用于 EV 平台的信号、电源和机械级测试。(图片:MDPI 车辆)

文章转载自微信公众号:汽车研究院auto